ULVAC

Think Beyond Vacuum

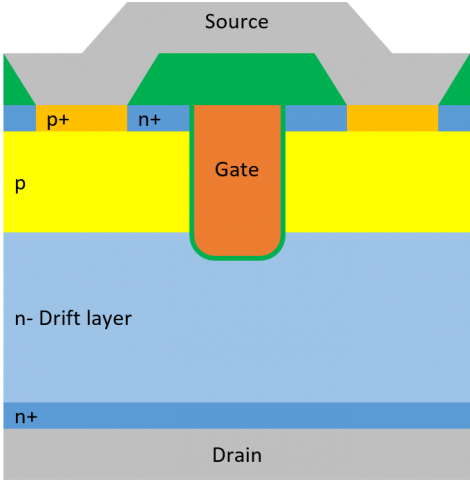

到目前为止,功率器件使用Si基板,但由于物理特性的限制,宽禁带半导体(如SiC和GaN)作为下一代基板的使用正在扩大。

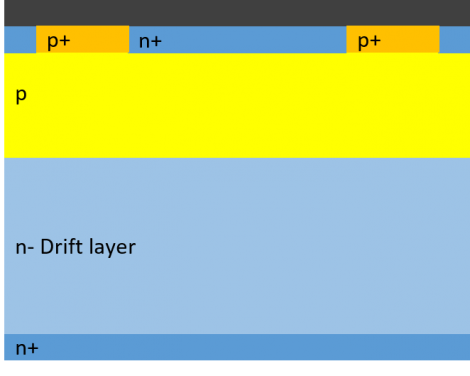

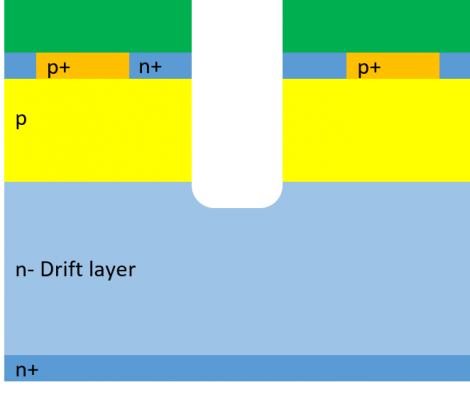

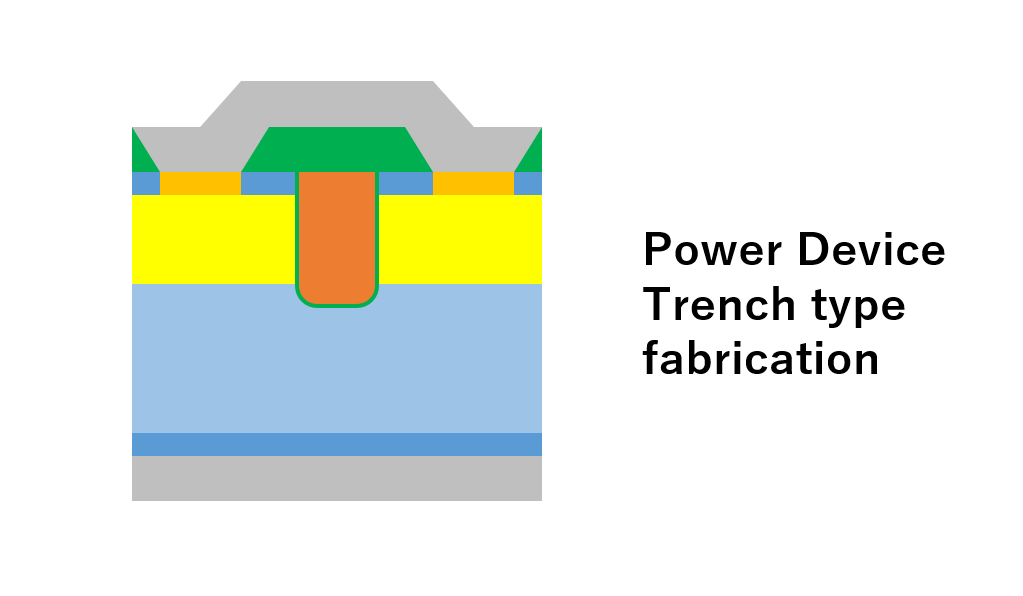

在功率器件的构造中,以有利于微细化和低电阻化的沟槽结构为例,介绍在功率器件的制造工艺中所需要的技术。

沟槽结构功率器件的工艺流程

|

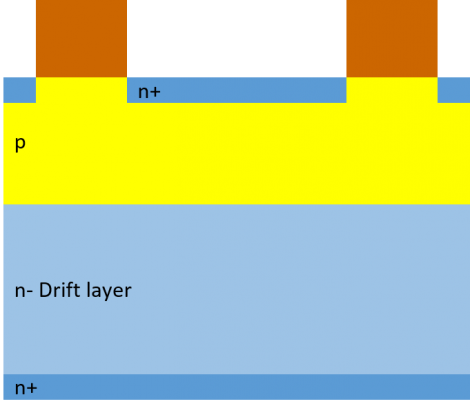

1. 离子注入(N+注入) 用resist掩模,注入氮离子(N+)。

由于SiC的扩散系数较低,因此需要通过离子注入代替热扩散技术注入多种能量,并在深度方向改变注入能量。在SiC基板中,根据注入的浓度,可分别使用高温注入和低温注入。

SiC高温离子注入设备

|

|

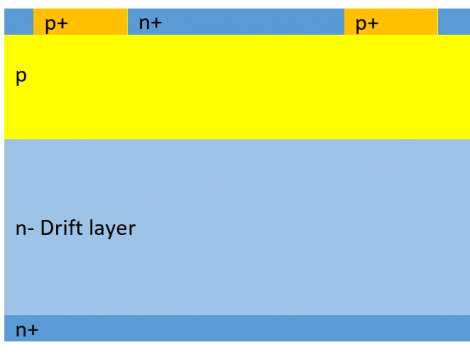

2. 离子注入(P+注入) 用resist掩模,注入磷离子(P+)。

由于SiC的扩散系数较低,因此需要通过离子注入代替热扩散技术注入多种能量,并在深度方向改变注入能量。在SiC基板中,根据注入的浓度,可分别使用高温注入和低温注入。

SiC高温离子注入设备

|

|

|

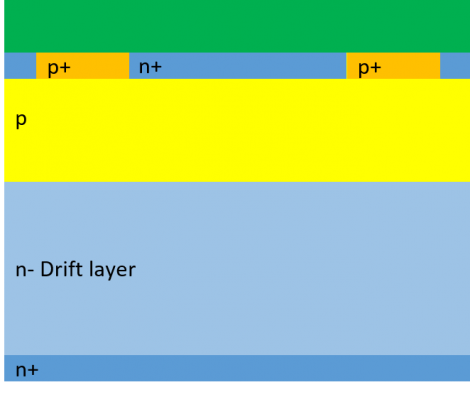

3. Carbon-Cap成膜(SIC) 在活化退火工艺中,SiC的结合强度要求在1600℃以上进行高温退火。高温时,Si会蒸发并导致表面粗糙,因此通过溅射形成致密的碳膜来处理。

面向Carbon-Cap的溅射设备CS-200

|

|

|

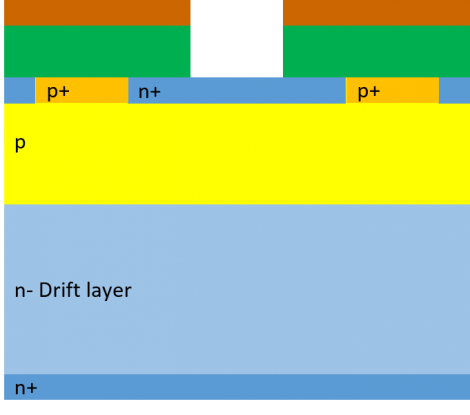

4. 活化退火&去除Carbon-Cap 退火后,通过ashing除去碳膜。

|

|

|

5. 沟槽加工用淹模成膜 通过CVD形成绝缘膜,用于沟槽加工。

|

|

|

6. mask刻蚀塗布resist、干法刻蚀沟槽加工部分的mask。 为了使沟槽形状垂直,mask也必须垂直刻蚀,此时还必须抑制侧壁的粗糙。 干法刻蚀设备介绍 |

|

|

7. 形成沟槽通过干法刻蚀进行沟槽加工。要求侧壁的平滑度和沟槽底部的圆形。 干法刻蚀设备介绍 |

|

|

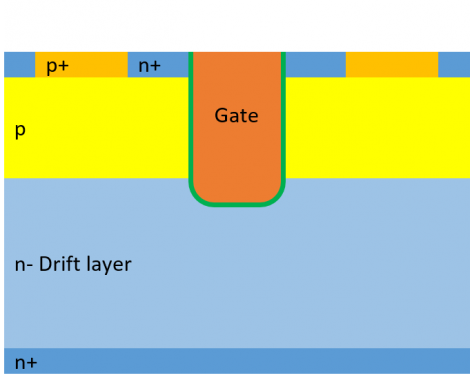

8. 形成Gate氧化膜&电极形成用于生成Gate电极的Poly-Si膜。

|

|

|

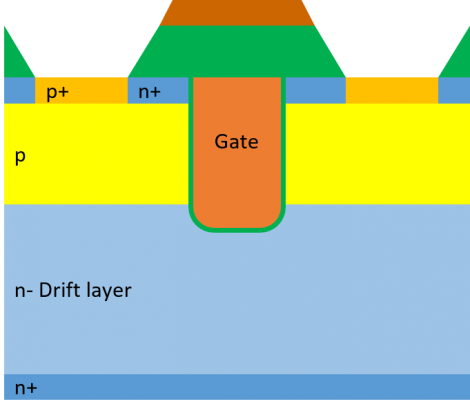

9. 形成Gate绝缘膜用CVD进行SiO2成膜。 制作胶图形(Resist Patterns),用干法刻蚀加工SiO2。

|

|

|

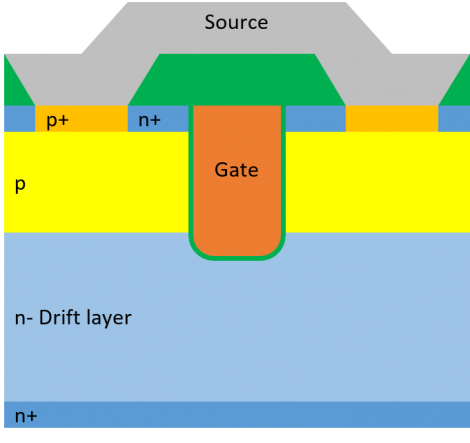

10. 形成Source电极通过蒸发或溅射形成金属膜,形成电极。

|

|

|

11. 形成Drain电极通过蒸发或溅射形成金属膜,形成背面电极。

|